Dos estudiantes de la Universidad de Chile han conseguido obtener, a partir de madera de haya y de pino, carburo de silicio o SiC biomórfico, un carburo que tiene estructura de diamante y que es más duro que el acero.

Este carburo ya se fabrica en otros países a partir de arenas o cuarzo de alta pureza y coke de petróleo fusionados en horno eléctrico a más de 2000 ºC. La novedad del logro de la universidad chilena radica en que los medios utilizados en esta ocasión para obtener el SiC han sido menos sofisticados y, por tanto, más baratos, al utilizar madera de haya y de pino en el proceso.

De esta forma, Rodrigo Mena y Juan Esteban Toro, estudiantes de Ingeniería Mecánica, han conseguido petrificar la madera y obtener SiC a través de ella, superando así un gran desafío tecnológico, informa la Universidad de Chile en un comunicado.

El profesor de dicha universidad, Marco Antonio Béjar, planteó a los estudiantes el reto porque quería encontrar una forma de fabricar elementos resistentes a altas temperaturas, en este caso, las de un horno que funcionaría a alrededor de 1.200 ºC.

Normalmente, en los hornos que usan calefactor metálico, cuando la temperatura sobrepasa los 1.200 ºC se produce una oxidación muy acelerada, que provoca la destrucción del calefactor, explica Béjar.

Proceso de fabricación

Las ventajas del SiC radican en sus características, tales como una expansión térmica relativamente baja, un alto ratio fuerza-peso, alta conductividad térmica, dureza, resistencia a la abrasión y a la corrosión, y mantenimiento de la resistencia elástica a temperaturas de hasta 1.650 ºC. Además, el SiC es una cerámica conductora de la electricidad y es muy estable a la oxidación.

El método seguido por los estudiantes para obtener este material a partir de la madera fue similar a lo que sucede cuando la lava de un volcán envuelve un árbol y lo petrifica.

Según Béjar, “la lava atrapa al árbol y lo quema sin contacto con oxígeno. La madera pierde el hidrógeno, el oxígeno y queda el carbón. Como a su vez la lava es rica en silicio, lo impregna, y al estar a alta temperatura se forma la síntesis del carburo de silicio. Entonces, la madera se transforma en una cerámica. Rodrigo y Juan Esteban hicieron lo mismo, pero de forma controlada”.

Este proceso “artificial” de petrificación de la madera consistió en transformar la madera en carbón, para luego rellenar su porosidad con silicio y, finalmente, calentarlo a 1600°C en un horno facilitado por la Comisión Chilena de Energía Nuclear.

El resultado: el producto final no pudo cortarse con una sierra para cortar acero, sino con una sierra diamantada. El proceso de fabricación va a ser publicado en revistas especializadas y será objeto de las correspondientes patentes, según explicó Juan Esteban Toro a Tendencias21, por lo que habrá que esperar para conocer más detalles de este procedimiento.

Diversas aplicaciones

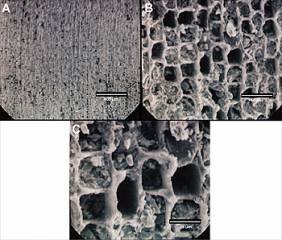

Según Rodrigo Mena, “la madera posee una compleja estructura celular, con una serie de poros tubulares alargados, interconectados y alineados al eje del tronco. Esta configuración ofrece la posibilidad de utilizar varias técnicas de infiltración para transformar su estructura bio-orgánica en un material inorgánico con propiedades físicas y mecánicas adaptadas”.

“El SiC biomórfico obtenido posee excelentes propiedades elásticas, alta resistencia mecánica y al choque térmico, y tolerancia al daño, además de un bajo peso. Y el proceso para obtenerlo es bastante simple y barato en comparación con los métodos tradicionales de obtención de SiC, que parten de polvos de alta pureza y cuyas temperaturas y presiones de síntesis son mayores”, añadió el estudiante.

El SiC biomórfico o bioSiC puede utilizarse en aplicaciones a elevadas temperaturas, como filtros, porta-catalizadores, resistencias eléctricas, reforzantes estructurales, e inclusive se estudian sus posibles aplicaciones en el área médica como implantes óseos, publica la Universidad de Sevilla.

Mena afirmó que "en la actualidad, la naturaleza se ha convertido en un modelo para el diseño de estructuras. Millones de años de evolución han producido estructuras perfectamente adaptadas a las funciones que deben satisfacer y a las cargas que deben soportar. Por ello, el diseño de nuevos materiales cerámicos con estructuras y propiedades funcionales propias de la estructura celular de la madera ha tomado un interés creciente”.

Asimismo, “la madera posee una compleja estructura celular, con una serie de poros tubulares alargados, interconectados y alineados al eje del tronco. Esta configuración ofrece la posibilidad de utilizar varias técnicas de infiltración para transformar su estructura bio-orgánica en un material inorgánico con propiedades físicas y mecánicas adaptadas”.

Este carburo ya se fabrica en otros países a partir de arenas o cuarzo de alta pureza y coke de petróleo fusionados en horno eléctrico a más de 2000 ºC. La novedad del logro de la universidad chilena radica en que los medios utilizados en esta ocasión para obtener el SiC han sido menos sofisticados y, por tanto, más baratos, al utilizar madera de haya y de pino en el proceso.

De esta forma, Rodrigo Mena y Juan Esteban Toro, estudiantes de Ingeniería Mecánica, han conseguido petrificar la madera y obtener SiC a través de ella, superando así un gran desafío tecnológico, informa la Universidad de Chile en un comunicado.

El profesor de dicha universidad, Marco Antonio Béjar, planteó a los estudiantes el reto porque quería encontrar una forma de fabricar elementos resistentes a altas temperaturas, en este caso, las de un horno que funcionaría a alrededor de 1.200 ºC.

Normalmente, en los hornos que usan calefactor metálico, cuando la temperatura sobrepasa los 1.200 ºC se produce una oxidación muy acelerada, que provoca la destrucción del calefactor, explica Béjar.

Proceso de fabricación

Las ventajas del SiC radican en sus características, tales como una expansión térmica relativamente baja, un alto ratio fuerza-peso, alta conductividad térmica, dureza, resistencia a la abrasión y a la corrosión, y mantenimiento de la resistencia elástica a temperaturas de hasta 1.650 ºC. Además, el SiC es una cerámica conductora de la electricidad y es muy estable a la oxidación.

El método seguido por los estudiantes para obtener este material a partir de la madera fue similar a lo que sucede cuando la lava de un volcán envuelve un árbol y lo petrifica.

Según Béjar, “la lava atrapa al árbol y lo quema sin contacto con oxígeno. La madera pierde el hidrógeno, el oxígeno y queda el carbón. Como a su vez la lava es rica en silicio, lo impregna, y al estar a alta temperatura se forma la síntesis del carburo de silicio. Entonces, la madera se transforma en una cerámica. Rodrigo y Juan Esteban hicieron lo mismo, pero de forma controlada”.

Este proceso “artificial” de petrificación de la madera consistió en transformar la madera en carbón, para luego rellenar su porosidad con silicio y, finalmente, calentarlo a 1600°C en un horno facilitado por la Comisión Chilena de Energía Nuclear.

El resultado: el producto final no pudo cortarse con una sierra para cortar acero, sino con una sierra diamantada. El proceso de fabricación va a ser publicado en revistas especializadas y será objeto de las correspondientes patentes, según explicó Juan Esteban Toro a Tendencias21, por lo que habrá que esperar para conocer más detalles de este procedimiento.

Diversas aplicaciones

Según Rodrigo Mena, “la madera posee una compleja estructura celular, con una serie de poros tubulares alargados, interconectados y alineados al eje del tronco. Esta configuración ofrece la posibilidad de utilizar varias técnicas de infiltración para transformar su estructura bio-orgánica en un material inorgánico con propiedades físicas y mecánicas adaptadas”.

“El SiC biomórfico obtenido posee excelentes propiedades elásticas, alta resistencia mecánica y al choque térmico, y tolerancia al daño, además de un bajo peso. Y el proceso para obtenerlo es bastante simple y barato en comparación con los métodos tradicionales de obtención de SiC, que parten de polvos de alta pureza y cuyas temperaturas y presiones de síntesis son mayores”, añadió el estudiante.

El SiC biomórfico o bioSiC puede utilizarse en aplicaciones a elevadas temperaturas, como filtros, porta-catalizadores, resistencias eléctricas, reforzantes estructurales, e inclusive se estudian sus posibles aplicaciones en el área médica como implantes óseos, publica la Universidad de Sevilla.

Mena afirmó que "en la actualidad, la naturaleza se ha convertido en un modelo para el diseño de estructuras. Millones de años de evolución han producido estructuras perfectamente adaptadas a las funciones que deben satisfacer y a las cargas que deben soportar. Por ello, el diseño de nuevos materiales cerámicos con estructuras y propiedades funcionales propias de la estructura celular de la madera ha tomado un interés creciente”.

Asimismo, “la madera posee una compleja estructura celular, con una serie de poros tubulares alargados, interconectados y alineados al eje del tronco. Esta configuración ofrece la posibilidad de utilizar varias técnicas de infiltración para transformar su estructura bio-orgánica en un material inorgánico con propiedades físicas y mecánicas adaptadas”.

Tendencias Científicas

Tendencias Científicas

Nuevo avance permitirá convertir el agua en combustible

Nuevo avance permitirá convertir el agua en combustible CIENCIA ON LINE

CIENCIA ON LINE