Investigadores de la Universidad Politécnica de Madrid (UPM) proponen un modelo matemático que permite reducir los costes del consumo energético asociados a la producción mediante el ajuste de los procesos productivos al coste horario de la energía.

El grupo de Proyectos y Calidad de la UPM ha llevado a cabo una investigación que evidencia las posibilidades que la aplicación del análisis inteligente de los consumos energéticos de procesos productivos discontinuos tiene en términos de reducción de los costes de producción asociados a la componente energética.

Este trabajo abre las puertas para mejorar las técnicas de secuenciación y de asignación de trabajo a escala de máquina, lo que puede significar ahorros económicos muy relevantes en este tipo de procesos. Esto, además, también tiene un efecto ambiental positivo al reducir el consumo de energía durante las horas pico, lo que aumenta la posibilidad de reducir las emisiones de dióxido de carbono de los lugares generadores de energía.

Los sistemas de planificación de tareas de producción en los diferentes centros de trabajo consideran tradicionalmente los rendimientos productivos de cada equipo o grupo de equipos de una instalación a la hora de asignar cada una de ellas. Estos sistemas tienden a ser bastante sofisticados para asegurarse de que todas las tareas de un trabajo son terminadas antes de la hora límite, que la gestión de las configuraciones de los diferentes equipos es consistente o que su cambio es imputado a la tarea entrante, así como el tiempo requerido para el mismo.

Ideas obsoletas

Ese nivel de sofisticación se asienta sobre algunos hechos que tradicionalmente se han considerado ciertos. Uno de esos hechos es que el precio de la energía es fijo y, además, tiene un precio manipulado, lo que hace que no sea un factor a tener en cuenta. El efecto de esta concepción, señala la nota de prensa de la UPM, recogida por el Instituto de la Ingeniería de España, es que muchas compañías no son conscientes de los consumos detallados de sus equipos a escala local y en tiempo real, y únicamente conocen y gestionan el coste del conjunto de la energía (eléctrica y térmica en su caso), tratando de ajustar la tarifa, el factor de potencia u otras medidas globales que, aunque necesarias, no son siempre las mejores desde el punto de vista del ahorro.

El grupo de Proyectos y Calidad de la UPM ha llevado a cabo una investigación que evidencia las posibilidades que la aplicación del análisis inteligente de los consumos energéticos de procesos productivos discontinuos tiene en términos de reducción de los costes de producción asociados a la componente energética.

Este trabajo abre las puertas para mejorar las técnicas de secuenciación y de asignación de trabajo a escala de máquina, lo que puede significar ahorros económicos muy relevantes en este tipo de procesos. Esto, además, también tiene un efecto ambiental positivo al reducir el consumo de energía durante las horas pico, lo que aumenta la posibilidad de reducir las emisiones de dióxido de carbono de los lugares generadores de energía.

Los sistemas de planificación de tareas de producción en los diferentes centros de trabajo consideran tradicionalmente los rendimientos productivos de cada equipo o grupo de equipos de una instalación a la hora de asignar cada una de ellas. Estos sistemas tienden a ser bastante sofisticados para asegurarse de que todas las tareas de un trabajo son terminadas antes de la hora límite, que la gestión de las configuraciones de los diferentes equipos es consistente o que su cambio es imputado a la tarea entrante, así como el tiempo requerido para el mismo.

Ideas obsoletas

Ese nivel de sofisticación se asienta sobre algunos hechos que tradicionalmente se han considerado ciertos. Uno de esos hechos es que el precio de la energía es fijo y, además, tiene un precio manipulado, lo que hace que no sea un factor a tener en cuenta. El efecto de esta concepción, señala la nota de prensa de la UPM, recogida por el Instituto de la Ingeniería de España, es que muchas compañías no son conscientes de los consumos detallados de sus equipos a escala local y en tiempo real, y únicamente conocen y gestionan el coste del conjunto de la energía (eléctrica y térmica en su caso), tratando de ajustar la tarifa, el factor de potencia u otras medidas globales que, aunque necesarias, no son siempre las mejores desde el punto de vista del ahorro.

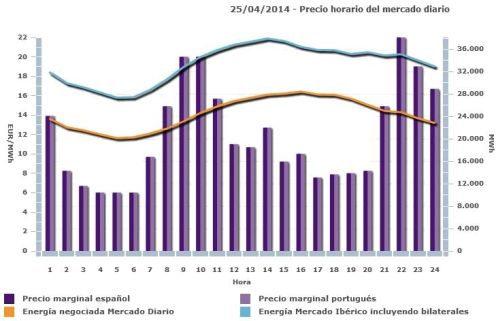

En la actualidad, esas hipótesis van siendo consideradas progresivamente menos ciertas y el coste de la energía no solo tiende a ser más transparente sino que pasa a calcularse en régimen horario. A esto hay que sumar diferentes cambios en el mercado laboral que han introducido unos niveles de flexibilidad en la producción no conocida hasta la fecha. Todo ello crea oportunidades enormes de la reconfiguración de los sistemas de asignación de tareas.

Además, es preciso incorporar la llegada del internet de las cosas, que permite supervisar los estados de consumo real de los diferentes componentes productivos e integrar esa información en los sistemas informáticos de la compañía. A través de estos sistemas se va a poder mejorar el nivel de información disponible para la toma de decisiones.

En ese sentido el algoritmo desarrollado facilita el cambio de paradigma de modo que, también a nivel de equipo, se pueda llevar a cabo una optimización local tendente a minimizar los costes energéticos asociados a la producción.

Además, es preciso incorporar la llegada del internet de las cosas, que permite supervisar los estados de consumo real de los diferentes componentes productivos e integrar esa información en los sistemas informáticos de la compañía. A través de estos sistemas se va a poder mejorar el nivel de información disponible para la toma de decisiones.

En ese sentido el algoritmo desarrollado facilita el cambio de paradigma de modo que, también a nivel de equipo, se pueda llevar a cabo una optimización local tendente a minimizar los costes energéticos asociados a la producción.

Referencia bibliográfica:

Fadi Shrouf, Joaquín Ordieres-Meré, Álvaro García-Sánchez, Miguel Ortega-Mier: Optimizing the production scheduling of a single machine to minimize total energy consumption costs. Journal of Cleaner Production (2014). DOI: 10.1016/j.jclepro.2013.12.024

Fadi Shrouf, Joaquín Ordieres-Meré, Álvaro García-Sánchez, Miguel Ortega-Mier: Optimizing the production scheduling of a single machine to minimize total energy consumption costs. Journal of Cleaner Production (2014). DOI: 10.1016/j.jclepro.2013.12.024

Tendencias Científicas

Tendencias Científicas

Nuevo avance permitirá convertir el agua en combustible

Nuevo avance permitirá convertir el agua en combustible CIENCIA ON LINE

CIENCIA ON LINE