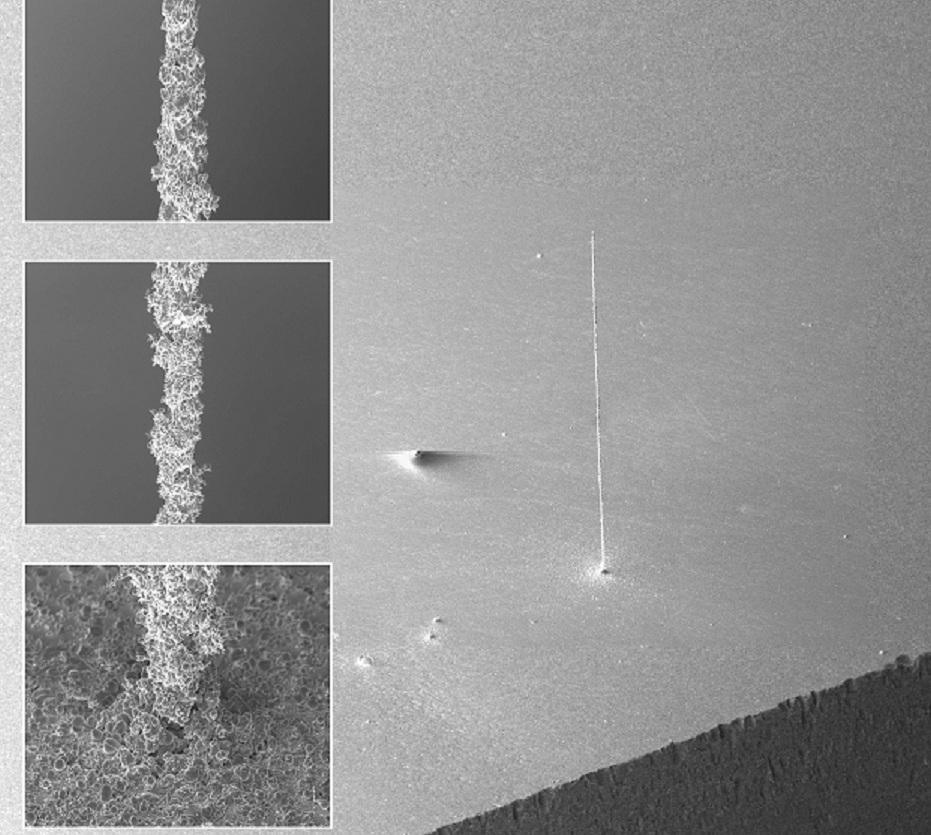

Micropilar de cobre formado por gotitas microscópicas apiladas. Fuente: UT.

Un equipo de investigadores de la Universidad de Twente (UT), en los Países Bajos, ha descubierto una manera de imprimar estructuras 3D de cobre y oro, apilando gotas de metal de tamaño microscópico.

Estas gotitas se fabrican fusionando una fina película metálica con un láser pulsado (que emite luz en forma de pulsos, al contrario que el resto de láseres, que la emiten de manera continua). El trabajo ha aparecido publicado en la revista Advanced Materials, informa la Universidad de Twente en un comunicado.

Avance veloz

La impresión 3D es un campo que avanza rápidamente, y del que muchas veces se ha dicho que es la "nueva piedra angular de la industria manufacturera".

Sin embargo, en la actualidad, la impresión 3D se limita principalmente a los plásticos. Si los metales se pudieran utilizar para este tipo de impresiones, se abriría un amplio abanico de posibilidades.

No hay que olvidar que los metales conducen la electricidad y el calor muy bien; y son muy robustos. Por lo tanto, la impresión 3D con ellos permitiría la fabricación de dispositivos y componentes completamente nuevos, como pequeños elementos de refrigeración o conexiones entre los chips que llevan los teléfonos inteligentes.

El problema

Sin embargo, los metales se funden a una temperatura alta, lo que hace muy complicada la deposición controlada de gotitas de metal . Térmicamente, se requieren boquillas robustas para procesar metales líquidos, pero estas no suelen estar disponibles. Para pequeñísimas estructuras, en particular de entre 100 nanómetros a 10 micrómetros, aún no existen buenas soluciones para este problema.

El equipo de la Universidad de Twente ha dado ahora un paso importante hacia la impresión de metal en alta resolución. Para conseguirlo, utilizan luz láser con la que funden el cobre y el oro en gotitas de micrómetros de tamaño, y las depositan de una manera controlada.

En este método, el láser pulsado se enfoca sobre una película metálica delgada que se funde y localmente y se deforma en una gota. Los investigadores colocan luego cuidadosamente esa gota, sobre un sustrato. Repitiendo el proceso, consiguen formar una estructura 3D.

Por ejemplo, los investigadores apilan miles de gotas para formar micropilares con una altura de 2 milímetros y un diámetro de 5 micrómetros. También imprimen electrodos verticales en una cavidad, así como líneas de cobre. Así se puede imprimir prácticamente cualquier forma, eligiendo inteligentemente la ubicación de cada gota.

Estas gotitas se fabrican fusionando una fina película metálica con un láser pulsado (que emite luz en forma de pulsos, al contrario que el resto de láseres, que la emiten de manera continua). El trabajo ha aparecido publicado en la revista Advanced Materials, informa la Universidad de Twente en un comunicado.

Avance veloz

La impresión 3D es un campo que avanza rápidamente, y del que muchas veces se ha dicho que es la "nueva piedra angular de la industria manufacturera".

Sin embargo, en la actualidad, la impresión 3D se limita principalmente a los plásticos. Si los metales se pudieran utilizar para este tipo de impresiones, se abriría un amplio abanico de posibilidades.

No hay que olvidar que los metales conducen la electricidad y el calor muy bien; y son muy robustos. Por lo tanto, la impresión 3D con ellos permitiría la fabricación de dispositivos y componentes completamente nuevos, como pequeños elementos de refrigeración o conexiones entre los chips que llevan los teléfonos inteligentes.

El problema

Sin embargo, los metales se funden a una temperatura alta, lo que hace muy complicada la deposición controlada de gotitas de metal . Térmicamente, se requieren boquillas robustas para procesar metales líquidos, pero estas no suelen estar disponibles. Para pequeñísimas estructuras, en particular de entre 100 nanómetros a 10 micrómetros, aún no existen buenas soluciones para este problema.

El equipo de la Universidad de Twente ha dado ahora un paso importante hacia la impresión de metal en alta resolución. Para conseguirlo, utilizan luz láser con la que funden el cobre y el oro en gotitas de micrómetros de tamaño, y las depositan de una manera controlada.

En este método, el láser pulsado se enfoca sobre una película metálica delgada que se funde y localmente y se deforma en una gota. Los investigadores colocan luego cuidadosamente esa gota, sobre un sustrato. Repitiendo el proceso, consiguen formar una estructura 3D.

Por ejemplo, los investigadores apilan miles de gotas para formar micropilares con una altura de 2 milímetros y un diámetro de 5 micrómetros. También imprimen electrodos verticales en una cavidad, así como líneas de cobre. Así se puede imprimir prácticamente cualquier forma, eligiendo inteligentemente la ubicación de cada gota.

Alta energía

En su estudio, los científicos utilizaron un láser pulsado de alta energía para aumentar la velocidad de impacto de las gotas de metal, al ser colocadas sobre el sustrato.

Cuando estas gotitas impactan rápidamente sobre dicho sustrato, se deforman hasta cobrar forma de disco, y así se solidifican. La forma de disco es esencial para una impresión 3D robusta: permite apilar firmemente las gotas una sobre otras.

En intentos anteriores, los físicos habían utilizado bajas energías láser. Esto les permitió imprimir gotas más pequeñas, pero estas quedaron esféricas, lo que supuso que su apilamiento fuera menos estable.

En su artículo, los investigadores explican la velocidad requerida para lograr la forma de colocación deseada. Habían pronosticado previamente dicha velocidad, para diferentes energías láser y materiales. Esto significa que los resultados podrían trasladarse fácilmente también a otros metales.

Un problema del proceso evidenciado en este estudio es que una energía láser tan potente como la utilizada también produce gotitas sobre el sustrato, junto a la ubicación en que se colocan las gotas de metal. En la actualidad, este problema aún no se ha podido evitar, por lo que el próximo objetivo de los científicos será ese. Si lo consiguen, la técnica permitirá una impresión 3D limpia con metales, geles, pastas o líquidos muy espesos, afirman.

En su estudio, los científicos utilizaron un láser pulsado de alta energía para aumentar la velocidad de impacto de las gotas de metal, al ser colocadas sobre el sustrato.

Cuando estas gotitas impactan rápidamente sobre dicho sustrato, se deforman hasta cobrar forma de disco, y así se solidifican. La forma de disco es esencial para una impresión 3D robusta: permite apilar firmemente las gotas una sobre otras.

En intentos anteriores, los físicos habían utilizado bajas energías láser. Esto les permitió imprimir gotas más pequeñas, pero estas quedaron esféricas, lo que supuso que su apilamiento fuera menos estable.

En su artículo, los investigadores explican la velocidad requerida para lograr la forma de colocación deseada. Habían pronosticado previamente dicha velocidad, para diferentes energías láser y materiales. Esto significa que los resultados podrían trasladarse fácilmente también a otros metales.

Un problema del proceso evidenciado en este estudio es que una energía láser tan potente como la utilizada también produce gotitas sobre el sustrato, junto a la ubicación en que se colocan las gotas de metal. En la actualidad, este problema aún no se ha podido evitar, por lo que el próximo objetivo de los científicos será ese. Si lo consiguen, la técnica permitirá una impresión 3D limpia con metales, geles, pastas o líquidos muy espesos, afirman.

Referencia bibliográfica:

Claas Willem Visser, Ralph Pohl, Chao Sun, Gert-Willem Römer, Bert Huis in ‘t Veld, Detlef Lohse. Toward 3D Printing of Pure Metals by Laser-Induced Forward Transfer. Advanced Materials (2015). DOI: 10.1002/adma.201501058.

Claas Willem Visser, Ralph Pohl, Chao Sun, Gert-Willem Römer, Bert Huis in ‘t Veld, Detlef Lohse. Toward 3D Printing of Pure Metals by Laser-Induced Forward Transfer. Advanced Materials (2015). DOI: 10.1002/adma.201501058.