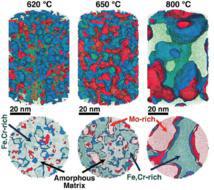

Distribución del cromo (azul) y el molibdeno (rojo) en una aleación con hierro (verde) según se eleva la temperatura. Imagen: M J. Duarte et al. Fuente: MPIE.

Un equipo de investigadores europeos y mexicanos, liderados desde el Instituto Max-Planck en Alemania, ha analizado mediante una ‘sonda atómica’ los procesos de corrosión, un problema que cuesta millones de euros al año. El estudio, que publica la revista Science, revela que la temperatura y la distribución homogénea de elementos como el cromo resultan claves para obtener aceros inoxidables más resistentes.

“Para reducir las pérdidas que genera cada año la corrosión de los materiales, valoradas en centenares de millones de euros, tenemos que mejorar nuestra compresión sobre los procesos corrosivos en los materiales, sobre todo en aquellos diseñados específicamente para resistir la corrosión, como los aceros inoxidables”.

Así lo explica a SINC la investigadora mexicana Jazmín Duarte, que inició este estudio en la Universidad Politécnica de Cataluña (UPC) y continuó en el Instituto Max-Planck para la Investigación del Hierro (MPIE, Alemania), donde ahora trabaja.

Duarte, junto a otros científicos alemanes y de la UPC, presentan ahora en la revista Science un análisis de cómo la estructura a nivel atómico influye en la resistencia a la corrosión de un acero o aleación integrada por hierro, cromo, molibdeno, carbono y boro (Fe50Cr15Mo14C15B6). El cromo y el molibdeno son esenciales para convertir un acero en inoxidable.

En concreto, la distribución homogénea del cromo en un material amorfo o vitrificado –como el del experimento en su fase inicial– forma una capa de óxido protectora que le confiere alta resistencia a la corrosión. Los científicos han observado que esta propiedad se mantiene a unos 620 ºC, ya que aunque se forman unos pequeños cristales de cromo, siguen repartidos por la matriz.

Pero la situación cambia cuando la aleación se calienta más. A 650 ºC aparecen nuevos cristales ricos en molibdeno, y a 800 ºC –por un fenómeno de percolación– se genera una red donde se interconectan el molibdeno y el cromo, que ya no se distribuye de forma homogénea y pierde su capacidad protectora.

“Para reducir las pérdidas que genera cada año la corrosión de los materiales, valoradas en centenares de millones de euros, tenemos que mejorar nuestra compresión sobre los procesos corrosivos en los materiales, sobre todo en aquellos diseñados específicamente para resistir la corrosión, como los aceros inoxidables”.

Así lo explica a SINC la investigadora mexicana Jazmín Duarte, que inició este estudio en la Universidad Politécnica de Cataluña (UPC) y continuó en el Instituto Max-Planck para la Investigación del Hierro (MPIE, Alemania), donde ahora trabaja.

Duarte, junto a otros científicos alemanes y de la UPC, presentan ahora en la revista Science un análisis de cómo la estructura a nivel atómico influye en la resistencia a la corrosión de un acero o aleación integrada por hierro, cromo, molibdeno, carbono y boro (Fe50Cr15Mo14C15B6). El cromo y el molibdeno son esenciales para convertir un acero en inoxidable.

En concreto, la distribución homogénea del cromo en un material amorfo o vitrificado –como el del experimento en su fase inicial– forma una capa de óxido protectora que le confiere alta resistencia a la corrosión. Los científicos han observado que esta propiedad se mantiene a unos 620 ºC, ya que aunque se forman unos pequeños cristales de cromo, siguen repartidos por la matriz.

Pero la situación cambia cuando la aleación se calienta más. A 650 ºC aparecen nuevos cristales ricos en molibdeno, y a 800 ºC –por un fenómeno de percolación– se genera una red donde se interconectan el molibdeno y el cromo, que ya no se distribuye de forma homogénea y pierde su capacidad protectora.

Los factores

“No es sólo la composición, sino también la temperatura o factores cómo el procesado del material y las condiciones de operación las que modifican la microestructura y la hacen más o menos susceptible a la corrosión”, comenta Duarte.

La investigadora destaca que estos resultados se han observado gracias a una técnica denominada ‘tomografía por sonda atómica’ (atom probe tomography, en inglés), con la que se evaporan los átomos de la muestra uno a uno y se proyectan hacia un detector. Esto permite obtener información tridimensional sobre cómo varía la composición y morfología de los elementos según se calienta la aleación.

Además de la importancia de los estudios a escala nanométrica, “como guía práctica podemos concluir que una clave para obtener materiales más resistentes a la corrosión y de menor costo –por la introducción de elementos anticorrosivos– es la posibilidad de generar una distribución homogénea de los elementos en la aleación”, resume Duarte .

“No es sólo la composición, sino también la temperatura o factores cómo el procesado del material y las condiciones de operación las que modifican la microestructura y la hacen más o menos susceptible a la corrosión”, comenta Duarte.

La investigadora destaca que estos resultados se han observado gracias a una técnica denominada ‘tomografía por sonda atómica’ (atom probe tomography, en inglés), con la que se evaporan los átomos de la muestra uno a uno y se proyectan hacia un detector. Esto permite obtener información tridimensional sobre cómo varía la composición y morfología de los elementos según se calienta la aleación.

Además de la importancia de los estudios a escala nanométrica, “como guía práctica podemos concluir que una clave para obtener materiales más resistentes a la corrosión y de menor costo –por la introducción de elementos anticorrosivos– es la posibilidad de generar una distribución homogénea de los elementos en la aleación”, resume Duarte .

Referencia bibliográfica:

M. J. Duarte, J. Klemm, S. O. Klemm, K. J. J. Mayrhofer, M. Stratmann, S. Borodin, A. H. Romero,M. Madinehei, D. Crespo, J. Serrano, S. S. A. Gerstl, P. P. Choi, D. Raabe, F. U. Renner. Element-Resolved Corrosion Analysis of Stainless-Type Glass-Forming Steels. Science (2013). DOI:10.1126/science.1230081.

M. J. Duarte, J. Klemm, S. O. Klemm, K. J. J. Mayrhofer, M. Stratmann, S. Borodin, A. H. Romero,M. Madinehei, D. Crespo, J. Serrano, S. S. A. Gerstl, P. P. Choi, D. Raabe, F. U. Renner. Element-Resolved Corrosion Analysis of Stainless-Type Glass-Forming Steels. Science (2013). DOI:10.1126/science.1230081.